Die Ofterdinger Mühle ist eine historische Getreidemühle, Ersterwähnung 1300, Kernbau 1420, größerer Umbau 1629, verschiedene Erweiterungen im 19. Jahrhundert.

Mühle ca. 1949 mit Backhaus und Leerschuss.

Die Mühle wurde nie durch Feuer oder Krieg zerstört und ist vollständig erhalten. Sie verfügt über 5 Mahlgänge (3 Mühlsteine und 2 Walzenstühle) für unterschiedliche Produkte. Die Mühlentechnik geht zum Teil zurück in die Mitte des 19. Jahrhunderts.

Nach 35 Jahren Stillstand konnte die Mühle zum Mühlentag 2017 erstmals der Öffentlichkeit wieder zugänglich gemacht werden. Der Zuspruch war enorm, die Mühlentage 2018 und 2019 wurden ebenfalls von hunderten Besuchern wahrgenommen. So entstand die Idee, einen Verein zu gründen, um den Erhalt der Mühle dauerhaft zu sichern. Coronabedingt ist die Vereinsgründung erst 2021 gelungen. Ziel der Vereinsarbeit sind Erhalt von Gebäude und Mühlentechnik, Schaubetrieb und Führungen auch für Schulen, Vorträge, Kleinkunst, Lesungen und Musikveranstaltungen auch in Zusammenarbeit mit der Ortsbücherei und der Volkshochschule Ofterdingen.

Vortrag Mühle

- Im Jahre 1300 (vor über 700 Jahren) gibt es die erste indirekte Erwähnung der Mühle. Quelle: Dr. Kittelberger

- Indirekt heißt: es gab eine untere und eine obere Mühle. Immer wieder von der unteren bzw. niederen Mühle die Rede

- Obere Mühle ist die heute bestehende; untere Mühle vermutlich um 1410 aufgegeben

- Schenk von Andeck (hoher Verwaltungsbeamter) hat die Mühle im Auftrag des Grafen von Zollern verkauft an einen Reutlinger Bürger

- Dieser verkaufte diese 1345/46 an die Dusslinger Familie Herter

- Herters gingen Pleite (evtl. im Zusammenhang mit der Pest)

- Es hat Jahre gegeben, in denen in Ofterdingen kein einziges Kind getauft wurde

- 1417 haben Herters die Mühle an das Kloster Bebenhausen verkauft

- Kloster hatte hier schon einen Hof. Politik des Klosters war, die wirtschaftlichen Standbeine außerhalb des Klosters zu sichern

- In dieser Zeit haben die Bebenhäuser einige Ortschaften gekauft

- Kloster modernisierte die Ortschaften, auch die Ofterdinger Mühle

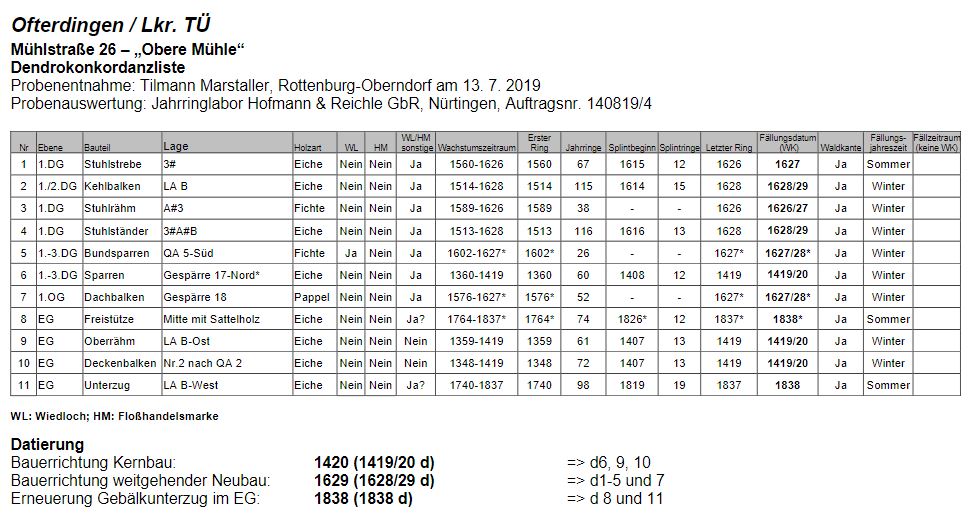

- Seit zwei Jahren liegt dendrochronologisches Gutachten vor.

- Dendrochronologie bedeutet: Die Baumzeitlehre. Eine Methode zur Altersbestimmung von Hölzern

Ist bei einer Holzprobe der zuletzt gebildete Jahrring, die Waldkante, erhalten, dann ist eine jahrgenaue Datierung des Fällungsdatums möglich. - Holkernbohrungen in die Balken liefern Abfolge von Jahresringen, die verschieden sind (wieviel hats geregnet, wieviel Sonne hat geschienen)

- Diese Jahresringe sind einmalig. Man braucht – wie erwähnt – eine Waldkante zur Bestimmung.

- Wenn man diese letzte Wachstumsschicht unter der Rinde anbohrt, weiß man, wann der Baum gefällt worden ist.

- Das geht bis auf halbes Jahr genau und man kann daran erkennen, ob es eine Winter- oder Sommerfällung war.

- Hölzer der Mühle im Winter 1419/20 gefällt

- Im Frühjahr 1420 wurden die Hölzer (Eichen) verbaut

- Trockenes Eichenholz ist sehr schwer von Hand zu verarbeiten (Nagel einschlagen, jeder Zimmernann dreht sich um sagt dann: mach deinen Scheiß alleine) manches Sägeblatt glühte nach dem Sägen

- 1420: wie sah die Welt aus: Columbus war noch nicht geboren, Amerika war noch nicht entdeckt, die Erde ist ne Scheibe

- 126 Haushalte haben 1417 in Ofterdingen gelebt

- Aus den Steuerbüchern des Klosters: 2 reiche Orte: Weil im Schönbuch und Ofterdingen

- Jahresertrag Ofterdingen: 25 Gulden Reusten: 3 Gulden

- Hans Müller zu Ofterdingen: Urkunde im Staatsarchiv Stuttgart: Gerichtsprozess in Cannstatt. 1525 angeklagt gewesen wegen aufrührerischer und unschicklichem Reden und Teilnahme am Bauernaufruhr. Bauernkriege forderten zehntausende von Menschenleben.

- Urteil: Hans hat Abbitte geleistet und geschworen, es nie wieder zu tun.

- Hans Müller war Mühlenbesitzer und Fachmann. Man brauchte sein Fachwissen, deshalb wurde er vermutlich am Leben gelassen.

- Mit Mühlen konnte man viel Geld verdienen. Bedeutendster Wirtschaftszweig innerhalb einer Gemeinde bis weit ins 19. Jahrhundert hinein.

- 1555: Kloster hat Ofterdingen und die Mühle als Lehen an die Gemeinde verpachtet.

- Rechte an der Ausbeutung der Felder und Wälder.

- Mühle wurde von verschiedenen Müllern im Auftrag der Gemeinde betrieben. Jahrespacht 22 Gulden.

- Mühle wurde zur Bannmühle (1158 durch Babarossa eingeführt), dh. die Ofterdinger Bauern mussten ihr Getreide in der Ofterdinger Mühle mahlen lassen. Wurde 1849 zum Leidwesen der Müller aufgehoben.

- Unterhalt es Wehres und des Kanals Sache der Gemeinde. Hohe Unterhaltskosten.

- Steinlach sehr unzuverlässiger Wasserlieferant

- Unterhaltung der Mühle durch den Müller

- Auf der Nordseite der Mühle sind verschiedene Namen der Müller, der Maurer und Zimmerleute verewigt

30 jähriger Krieg 1618 bis 1648

- Moderne Kriegsführung wurde erfunden. Prinzip der verbrannten Erde. Essen und Trinken für die Armee wurden aus den Dörfern geholt

- 1629, also mitten im Krieg, hat ein wesentlicher Umbau hier an der Mühle stattgefunden. Durch Dendroanalyse belegt.

- Aufgestockt und andere Dachkonstruktion. Dachsparren aus 1420 wurden wieder verwendet.

- Bis 1634 war Ofterdingen kaum vom Krieg betroffen. Danach allerdings schwer betroffen. Besonderheit: Die Mühle wurde jedoch nie angezündet.

Betrieb der Mühle

- Ausschließlich durch Wasserkraft.

- Streichwehr gegenüber der heutigen Achalmstraße

- Streichwehr stand schräg zur Steinlach. Regulierung der Wassermassen nur über den Mühlkanal (nicht über das Wehr) möglich

- Mühlkanal ca. 300 – 400 Meter zwischen den Häusern. Ca. 13 Brücken über den Kanal

- (Wasserkammer unter „Kaffee und Kuchen“)

- Dort war ein oberschlächtiges Mühlrad eingebaut.

- Beim oberschlächtigen Wasserrad fließt das Wasser oben über das Rad und dreht dieses durch das Gefälle schnell entgegen der Flussrichtung.

- Kraft ging auf die auch heute noch vorhandene Antriebswelle

- Wasser wurde nach Passieren des Mühlrades nicht in die Steinlach geleitet, sondern weiter geleitet zum darunter liegenden Sägewerk (Doppelnutzung)

- Der unterirdische Mühlkanal ist im Bereich der Mühle noch da ! Tonnengewölbe, ca 150 cm hoch

- Zu Zeiten des Mühlrades gab es auch ein kleines Backhaus (Foto !! von 1936) (vermutlich in den 60er Jahren abgerissen worden) bei der Mühle. Die Abwärme des Backhauses diente dazu, dass das Wasserrad nicht einfriert

- Mühlrad wurde 1935 entfernt.

- Grund: 1936 wurden 2 Walzenstühle eingebaut. Damit hatte man 5 Mahlgänge zu Betreiben.

- Einbau Wasserturbine. Wesentlich höherer Wirkungsgrad. Fallhöhe Streichwehr zur Turbine ca. 4 Meter. Kraft ging direkt auf die Antriebswelle = keine Stromerzeugung !!

- 1969 wurde die Turbine durch einen Elektromotor ersetzt

- Mühlenkanal wurde zugeschüttet und die Wasserrechte an die Gemeinde zurück verkauft

- Neckarkraftwerk bei Kiebingen 1902/03 gebaut

- Versorgung Firma Junghans in Rottenburg

- Strom übrig: Gründung Vertriebsgesellschaft

- Leitungsbau ab 1906 u.a. in Steinlachtal

- Sommer 1909: Aufruf der Gemeinde, wer Stromanschluß haben möchte

- 41 Anträge gingen ein. Mühle mit dabei

- Spätestens 1910 hatte die Mühle einen Stromanschluss

- Wahlbetrieb mit Wasserkraft oder Strom – man musste lediglich einen Riemen umlegen

Ortsplan 1820 mit Mühle und Mühlkanal

Exkurs:

- 1885: 80000 Mühlen in Deutschland, davon 60000 durch Wasserkraft angetrieben

- Von 1882 bis 1907 war die Zahl der Kleinmühlen (in der Regel Windmühlen) von 57.000 auf 44.000 gesunken, hatte sich also um über 20 Prozent verringert.

- Während bei den Mittelmühlen ein Anstieg von 1600 auf 2000, also um rund 25 Prozent festgestellt wurde, hatte sich die Zahl der Industriemühlen (Amerikanische Mühlen) von 33 auf 98 nahezu verdreifacht. Diese Tendenz sollte sich in der zukünftigen Zeit noch verstärken.

- Nach Ende des ersten Weltkrieges, in der in Deutschland die Notzeit herrschte, waren wieder die kleineren Mühlen gefordert.

- Nachdem sich die Mühlenwirtschaft wieder normalisiert hatte, wuchsen die Großmühlen immer weiter, sodass ein einziger Mühlenbetrieb einige hundert Tonnen Mehl am Tag produzieren konnte.

- Schon bald, in den 1920er Jahren gab es eine Mehlüberkapazität; bis 1939 sank die Zahl der Mühlenbetriebe auf 18.000, der Zusammenbruch des Mehlmarktes stand kurz bevor.

- Um dieses zu verhindern führte der Staat eine Mehlkontingentierung ein, das heißt

- jede Mühle erhielt ihre feste Vermahlungsmenge,

- bezahlt feste Preise für das Getreide und

- erhält auch festgelegte Preise für das Mehl.

- Die Mühlen haben somit nur noch die Aufgabe den Markt zu versorgen, ein Konkurrenzkampf fand somit nicht mehr statt.

Im zweiten Weltkrieg können die Industriemühlen den Markt nicht mehr genügend mit Mehl versorgen, da Getreide aus Übersee nicht mehr angeliefert wurde, oder viele Mühlen zerstört wurden.

- Nachdem nach Ende des zweiten Weltkrieges das Mehlkontingent wieder aufgehoben wurde, um genügend Mehl für die Bevölkerung herstellen zu können, begann in den 1950er Jahren das Spiel der Mehlüberkapazität erneut.

Der Mehlmarkt war so überfüllt, dass viele kleine Mühlen Konkurs anmelden, oder ihren Betrieb schließen mussten, da durch die niedrigen Mehlpreise, die Produktion von kleinen Mengen unwirtschaftlich geworden war. Das zweite und große Mühlensterben hatte begonnen und sollte noch lange nicht zu Ende sein.

Der Staat griff ein weiteres mal ein, aber zu Gunsten der Großmühlen. Nachdem 1955 keine weitere Mühlen in Deutschland mehr errichtet werden durften und bestehende Anlagen auch nicht mehr erweitert werden durften, wurde 1957 das Mühlenstilllegungsgesetz verabschiedet.

- Jeder Mühle die ihren Mahlbetrieb einstellte, wurde 9000 DM für jede Tonne/Tagesleistung gezahlt mit der Voraussetzung, dass die Mühle 30 Jahre lang nicht zur Mehlherstellung betrieben werden darf. Somit wurde in vielen Betrieben die Einrichtung verkauft, weshalb auch heute viele Mühlen leer stehen.

Anmerkung zur Entstehung des Mühlenstilllegungsgesetzes: der damalige Bundeskanzler Konrad Adenauer war verwandt mit der Familie Wehrhan, die bis 2014 mit zu den größten Mühlenkonzernen in Deutschland gehörte.

In der Mühle:

- Standort Mahlboden; hier wird gemahlen

- 5 Mahlgänge

- Ältester Teil Gerbgang. 1850.

- Spezieller Mahlgang einer Schälmühle, ein Mühlengang, bei welchem die Steine so gestellt sind, daß das Korn nur aus der Schale gequetscht, gegerbt, und nicht zu Schrot od. Mehl gerieben wird.

- Trommel zum Schälen des Getreides, heutige Biosorten, z.B. Dinkel, Einkorn, Emmer.

- Nach dem Krieg sind diese traditionellen Sorten verschwunden. Nicht so in Ofterdingen.

- Zubehör für diesen Mahlgang nur sehr selten in Mühlen erhalten geblieben

Momentan laufen 4 Mahlgänge, nur auf einem kann jedoch aktuell gemahlen werden

- Mühlsteine; der untere (Bodenstein) fest, der obere (Läufer) dreht sich

- Im Läufer befindet sich das sogenannte Mahlauge (Steinauge), über das das Mahlgut zugeführt wird

- Der Spaltabstand zwischen den Steinen kann variabel eingestellt werden und ist kleiner als der Durchmesser des Mahlgutes

Steinsorten

- Die Steine müssen gleichmäßig hart und scharf porös sein

- Franzose: Süßwasserquarz für höchste Mehlqualitäten

- Jonsdorfer Sandstein (Sachsen) sehr hochwertiger Mühlstein, ähnlich gut wie der Franzose

- Porphry und Granit: Hart und sehr porös, für hohe Qaulitäten

In die Steine sind Rillen (Längs- und Querrillen) mit dem Hammer eingeschlagen

- Hohe Kunst, Reisegewerbe, Steine wurden nachgeschärft, da sie durch den Betrieb einen gewissen Abrieb hatten und stumpf wurden

- Mindestens 1 x im Jahr musste man die Steine schärfen

- Steine sind mit einer Holzbütte (Mahlbütte) umgeben und einfasst.

- Das Mahlgut fällt aussen aus dem Mühlsteinspalt heraus und wird in der Mahlbütte gesammelt und über einen Absackstutzen abgeführt

- Wichtig ist ein möglichst gleichmäßiger Ablauf des Mahlprozesses, von der Zuführung des Mahlgutes durch die Speiseinrichtung, über die gleichmäßige Rotation des Läufers bis hin zu einer guten Lüftung des Mahlgangs, um Feuchte und Wärme abzuführen

- Geht dann wieder nach unten und wird weiter bearbeitet

- Walzenstühle aus dem Jahre 1936 (jüngster, modernste Teil der Mühle) wahrscheinlicher Zusammenhang mit der Turbine, weil da nochmals 2 Mahlgänge dazu gekommen sind

- Automatische Waage erst im Zusammenhang mit den Silos auf 50 kg eingestellt, automatisches Auskippen des Mahlgutes

Nach Beendigung des Mühlenbetriebes wollte der letzte Müller, Otto Mehl, verschiedenes Interieur verkaufen

- Sohn Hans-Peter konnte das verhindern

- Käufer boten 50 DM für einen Mühlstein

- Walzenstühle:

- 2 gegenläufige Walzen

- Wesentlich höhere Leistung als Mühlsteine

- Eine Walze ist eine reine Schrotwalze; da hat man nur Viehfutter gemacht, Material wurde nur gequetscht oder gebrochen

- Zweite Walze ist ein sogenannter Porzellanstuhl, mit Porzellanwalze. Diese ist extrem hart und hat so gut wie keinen Abrieb. Mit diesem konnte man feinstes Mehl, z.B. Typ 405, herstellen

Zur Mühlentechnik

- Die Mühle ist eine sogenannte Rückschüttmühle

- Angeliefertes Korn wird als erstes ins Untergeschoß geschüttet

- Senkrechte und schräg stehende Holzkästen

- In den senkrechten laufen Transporte nach Oben, das sind sogenannte Elevatoren

- Mühle muss das Mahlgut mehrmals nach oben bringen, da alle Verarbeitungsschritte nur durch Schwerkraft funktionieren

- Zuerst wird das Mahlgut gereinigt (Gebläse, Rüttler, Siebe)

- Dann müssen bestimmte Getreidesorten gehäutet werden. Beides passiert im oberen Teil der Mühle

- Erst danach kann es unten gemahlen werden

- Sowohl Steine als auch Walzenstühle produzieren kein homogenes Material, dieses fällt wieder nach unten, wird hoch transportiert und durch eine ganz wesentliche Siebanlage (Plansichter) geleitet

- Abfolge von Sieben, die übereinander liegen

- Was übrig bleibt, kommt wieder in den Mahlvorgang

- Dieser Vorgang wird bis zu 16 mal wiederholt

- Oben befinden sich mehrere Zwischensilos, als Vorratsbehälter als Puffer, über die mit Schiebern Material zugeleitet werden kann

Untergeschoß:

- Hier findet die Kraftübertragung für die gesamte Mühlentechnik statt

- Die Hauptwelle wird inzwischen von einem Elektromotor angetrieben

- Kraft wird z.B. auf die Mühlsteine oder die Walzenstühle übertragen oder auf weitere Wellen, die sich oben in Gebäude befinden und weitere Aggregate antreiben

- Der längste Riemen, (hinten im Eck) geht über 4 von fünf Stockwerken

- Problem sind die Witterungsbedingungen. Durch Feuchtigkeit verlängern sich die Riemen

- Die Riemen sind aus Rindsleder

- Es sind alles alte Riemen, d.h. Riemen die schon beim letzten Müller 1980 oder früher vorhanden waren. es existiert kein neuer

- Riemen müssen bei Feuchtigkeit gekürzt und bei Trockenheit verlängert werden

- Das macht man mit sogenannten Riemenschlössern.

- Es gibt ein deutsches und ein englisches Modell

- Englische Variante ist wesentlich besser und schneller zu installieren

- Riemen mit Stock während dem laufenden Betrieb von der Welle getrennt (Stichwort Arbeitssicherheit !)

- Gabi und Peter haben die Renovierung zuerst finanziell allein gestemmt.

- Schnell Grenzen erreicht

- Vereinsgründung, 65 Mitglieder, zahlreiche Spenden eingegangen

- Gemeinnütziger Verein, Spendenbescheinigungen

Folgende Produkte entstehen nach und nach (auch heute noch 18 Sieb-/Mahlvorgänge) z.B. bei Weizen:

- Schrot (Tierfutter)

- Grober Grieß

- Feiner Grieß

- Dunst (Spätzlesmehl, Teigwarenherstellung)

- Mehl (Aldi Mühle: 1000 Tonnen pro Tag !)

Mehltypen Typisierung in Deutschland nach DIN

- Der Begriff „die Mehltype“ „die Type“ ist ein Maß für den Mineralstoffgehalt des Mehles.

- Die Ermittlung der Type bzw. Helligkeit erfolgt durch die Bestimmung des Mineralstoffgehaltes.

- Niedrige Mehltypen wie 405 sind – mit geringem Mineralstoffgehalt – sehr hell, hohe Typen wie 1800 sehr dunkel und reich an Mineralstoffen.

- Zur Typbestimmung wird unter Laborbedingungen eine geringe Menge des Mehls bei 900 °C im Muffelofen verbrannt.

- Die verbleibenden (nichtbrennbaren) Bestandteile entsprechen im Wesentlichen der Mineralstoffmenge des Mehles.